新闻中心

NEWS CENTER

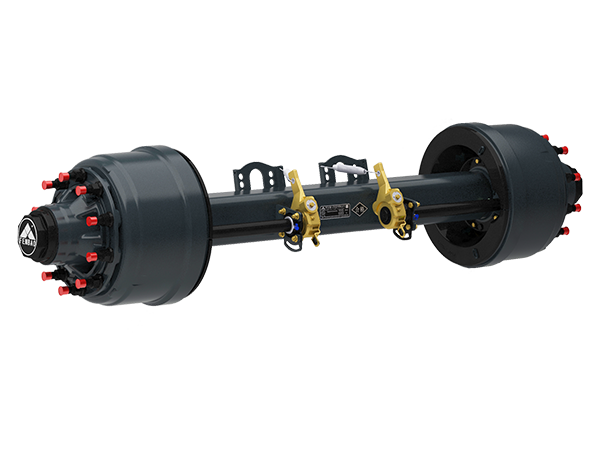

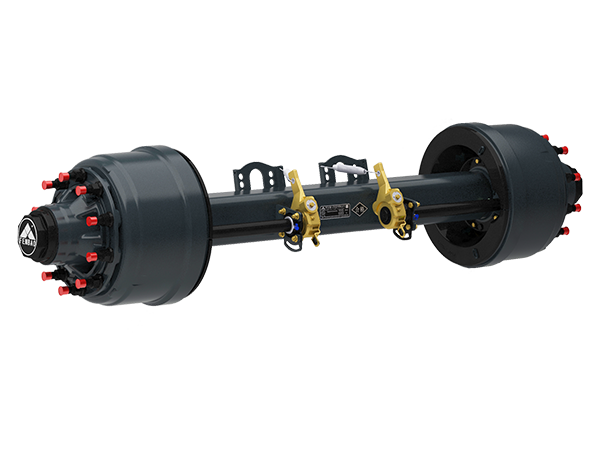

集多项自主知识产权的新技术、新工艺应用于整体成型车轴

挂车车轴的传统工艺与全新工艺的对比

时间:2022-04-19 16:13:39

点击:2655 次

来源:河南凤宝重工科技有限公司

为了更详细的了解挂车轴的加工工艺,首先了解挂车车轴的结构和要求。汽车挂车轴有很多种,按形状不同,分为实心方型车轴,空心方管车轴、空心圆管车轴,其中空心方管车轴按形状和尺寸不同又分为美式车轴和德式车轴。

挂车轴要求除外圆内孔的通用车削加工要求外,要求后轴承位、油封位、过渡圆弧面以及底板位壁厚均匀且不得小于要求更小值,因此为了保证壁厚均匀,车轴在加工前,应先对检测轴肩位置进行测量,以测量轴肩位置为加工基准,以更小加工余量完成轴圆、内孔和端面的加工。挂车车轴两端车加工的形位公差、尺寸公差等精度要求均较高。

1.整体车轴传统生产工艺:

1)毛胚轧制成型。

2)毛胚调质。

3)双头镗床/铣专机:加工两端端面、内孔/中心孔。为保证加工零件壁厚均匀的要求,此序加工工艺基准为轴承位,轴向检测油封位检测轴肩。

4——5)采用单刀架通用数控车床:掉头加工两端轴径各部位。此序加工工艺基准为前序加工的内孔及锥面,轴向检测端面位置。少数用户使用的数控车床有两种刀架:一端由主轴夹具内支撑,另一端由尾架顶紧,加工轴两端直径的零件。该设备比单刀数控车床效率高,但在加工一些特殊轴时存在内孔小、内支撑夹具传递扭矩不足、无法大扭矩车削等加工质量问题。

6)铣键槽、钻径向孔。

7)热处理:轴径淬火、校直;也有用户轴径不淬火。

8)磨两端外圆轴承位,也有客户轴径不淬火,而选用毫克能的。

9)焊接制动底板等附件。

10)加工制动底板端面孔,或者外侧端面(碟刹车轴)。

11)焊接叉架、校直。

12)喷涂、检验,然后转车轴总成装配。

根据传统的工艺进行车削加工,从工序3~工序5,工序3序完成车加工工序,挂车轴零件外形不规则,长度1.8m~2.8m,单件重约150Kg,采用传统工艺多次上下料,增加制造过程的辅助时间,生产效率低,人工上下料不易操作,工人劳动强度大。并且存在发生特定车轴内孔小,撑内孔尾架顶紧工件时,夹紧力不足,发生加工效率低下或夹持不牢造成废品等质量问题的可能性。

整体车轴全新生产工艺

为改善和解决上述传统生产工艺所存在的问题,新工艺将传统生产工艺中工序3~工序5结合在一台机床上进行加工,其余传统加工工艺不做大幅变动。因工序3加工工艺基准为后轴承位,工序4~工序5加工工艺基准为工序3加工的内孔及锥面。如将工序3~工序5结合在一台机床上完成,加工过程中,机床需具备工艺基准转换的能力。为此结合中间驱动双端面数控车床的结构,提出开发本文论述的挂车轴加工用双端面专门化数控车床。